수동 변속기와 차동장치

수동 변속기와 차동장치

김정화 기자입력2006-08-24 18:19:36

최근 자동차 엔진의 고출력화로 동력전달기구에서의 토크전달 능력향상 요구는 점차 높아지고 있으며, 대기 오염원인 CO2 삭감을 위한 연비 향상과 차량출돌 안전성능 향상을 위해서는 자동차의 경량화, 간결화된 드라이브 트레인의 차량 탑재를 요망하고 있음.

자동차 엔진의 회전운동이 바퀴까지 전달되는 과정에서 운동속도를 변환해 주는 변속기와 또 방향전환 시 발생하는 좌우 바퀴의 주행거리차를 보상해주는 차동장치는 반드시 필요한 장치이며 이들 장치의 주된 부품은 기어임. 변속기는 최근 엔진의 고출력화로 큰 토크에 대한 내구력을 필요로 하고 있어 동일 크기의 기어에서 내구력 향상과 저소음 저진동의 기어를 요구하고 있는데 이를 위하여 기어재료의 강도향상(특수강 개발)과 이면의 경도향샹(강의 표면경화법 개발) 및 정밀도 향상이 필수적이고 가격경쟁력 향상을 위한 대량생산 기법의 개발이 필요함.

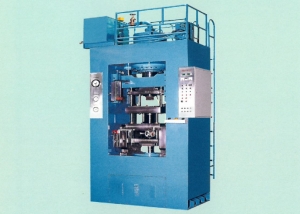

가격경쟁력이 우위에 있는 기어가공기술은 절삭가공에 의한 것보다는 금형에 의한 단조가공 즉 소성가공이며, 기어는 형상이 복잡하여 초벌가공에서는 열간단조로, 다듬질가공에는 냉간단조를 하지만 열간단조는 재료의 가열로 조직이 조대하게 될 뿐만 아니라 잔류열응력을 갖게 되므로 변형을 유발할 가능성이 높으므로 변형이 적고 소성가공성이 높은 냉간 단조용 강재의 개발이 필요함.

수동 변속은 운전자가 수동으로 시프트 레버를 움직여 커플링 슬리브, 동기 허브와 링의 동기 기구를 움직여 변속시키는 것이며 이 부품들이 슬라이딩하여 마찰력을 발생, 샤프트와 기어의 회전속도를 동기시킴으로써 부드러운 주행을 할 수 있게 해줌. FF차(Front Engine, Front-Wheel Drive Car)용 6단 변속 MT(Manual Transmission)는 엔진토크가 건식 클러치로부터 인풋샤프트를 통하여 외부의 헬리컬기어인 인풋기어에 전달되고 인풋기어와 맞물리고 있는 메인기어는 메인샤프트를 통하여 감속기어, 파이널기어, 차동장치로 구동력이 전달되며 최종적으로 드라이브 샤프트에서 타이어에 동력을 전달함.

MT는 동력 및 연비성능을 요구하고 있는데, 이 두가지 성능의 양립을 위해서는 출발 가속시의 저속기어로부터 고속 주행 시의 고속기어까지의 기어비의 폭을 넓게 광푝 기어비로 하는 것이 중요한데 광폭 기어비로는 5단변속이 일반적이었지만 최근에는 스포츠카를 중심으로 6단 변속 MT가 주류임. 다단화의 단점이 MT 유닛의 대형화이기는 하지만 엔진과 트랜스미션은 차량의 충돌안전성확보를 위해 충돌가능 영역에 탑재되고 있는 이들 전체 길이를 짧게 해야 하므로 기구부품 소형화기술 개발이 추진되고 있으며 엔진토크 전달의 내구신뢰성, 저 동력손실을 위한 저충격성 개발도 중요시되고 있으며, 최근 변속을 수동에서 자동화하고 변속 스피드를 향상시키는 AMT(Automated MT)가 개발 실용화되고 있음.

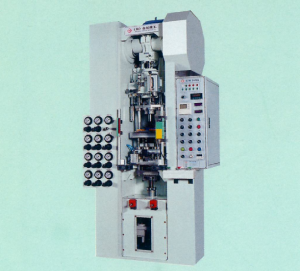

차동기구는 넓은 뜻으로는 최종 감속을 행하는 파이널 드라이브 기능도 포함하고 있는데 FR차용 파이널 드라이브 유닛은 엔진토크를 트랜스미션(MT, AT, CVT)으로 감속하며 프로펠러 샤프트, 컴페니언 플렌지를 통하여 드라이브 피니언에 전달하고 드라이브 피니언은 하이포이드 기어의 구동 측 기어이고 싱대 피동 측 기어인 링기어로부터 차동케이스, 사이드 기어를 통하여 좌우 드라이브 샤프트에 토크를 배분 전달함. 파이널 드라이브에 필요한 성능은 가볍고 간단하게 높은 토크를 전달하는 것이며 엔진 성능향상에 따라 파이널 드라이브에의 입력토크는 점차 증가하는 경향임. 대형고급차, SUV나 풀사이즈 픽업트럭 등은 차량중량이 점차 증가해 가고 있어 출발 시 차동장치에 높은 입력 토크(피크 토크)가 가해지는 원인이 되므로 기어로서는 고 사이클의 피로강도 만이 아니라 저 사이클의 충격피로강도를 받게 되어 유닛 사이즈 결정에 이들 계수가 중요시되고 있음.

이면의 내마모성과 경도향상을 위해 강 표면만을 경화하는 방법을 적용하는데 강의 표면 경화법에는 재료표면의 화학조성을 변화시키는 침탄법을 일반적으로 사용하지만 저 탄소강 표면이 침탄에 의해 고탄소강(과공석강)화하고 이것을 재가열하여 담금질 하는 번거로움이 있고 또 담금질 변형이 잘 일어나므로 높은 숙련도가 필요하며 높은 취성을 저감하기 위해 뜨임처리를 반드시 해야 하며 이밖에 잔류응력 제거에 쇼트피닝법을 사용하여 강의 표면에 압축잔류응력을 부가, 변형방지와 기어 모서리의 거스러미도 함께 제고하고 있음.

디지털여기에 news@yeogie.com 저작권자 @ 여기에. 무단전재 - 재배포금지

의견나누기

회원로그인