사진. 피브

한국 항공우주 산업은 2045년까지 항공우주 강국으로 도약하겠다는 국가적 목표 아래 정책적 투자가 확대되고 있다. 2024년 한국항공우주청(KASA) 출범과 예산 확대를 계기로 위성, 우주 탐사, 민항기 정비(MRO), 국방 항공 분야가 동시에 성장하면서 고정밀·고속·지속가능 제조 기술에 대한 수요도 빠르게 증가하고 있다.

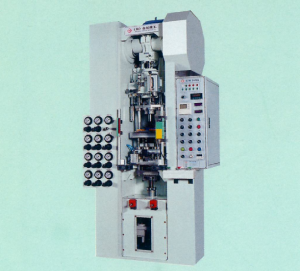

MMS는 이러한 환경에서 즉시 적용 가능한 대안으로 주목받고 있다. 현재 전 세계에서 20대 이상이 운영 중인 MMS는 3D 스킨 패널 제조 분야에서 화학식 밀링 대비 더 빠르고 비용 효율적이며 친환경적인 디지털 가공 솔루션으로 자리 잡았다. 약 20년 전 에어버스와의 공동 개발을 통해 탄생한 MMS는 이후 디지털 기능과 데이터 관리 역량을 지속적으로 강화해 왔다.

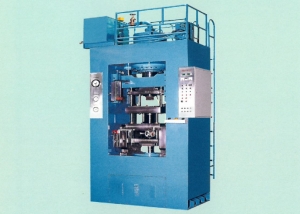

미러 방식으로 배치된 듀얼 헤드는 패널의 대칭성과 포켓 두께를 정밀하게 제어하며, 텔레스코픽 암이 장착된 유니버설 프레임은 다양한 형상의 부품을 안정적으로 고정·가공할 수 있도록 설계됐다. 셀 환경에서 운용 시 셔틀 시스템을 통해 다수의 부품을 자동으로 공급·적재할 수 있어 생산성 향상에도 기여한다.

MMS는 화학 용액을 사용하는 기존 화학식 밀링 공정 대비 가공 사이클 타임을 최대 65% 단축하고, 설치 공간은 약 50% 줄이며, 전력 사용량 역시 50% 절감할 수 있다. 화학 용액을 사용하지 않아 환경 오염 요소가 없고, 절삭 과정에서 발생하는 칩을 재활용할 수 있어 지속가능한 생산 구조 구축이 가능하다.

또한 Fives MAP(Measurement and Adaptive Path) 시스템을 통해 실제 패널 형상을 실시간으로 스캔하고 CAD 모델과 비교해 밀링 경로를 자동 보정한다. 이를 통해 패널 변형이나 스프링백, 클램핑 불안정으로 인한 불량을 줄이고, 초음파 센서를 활용한 두께 모니터링으로 품질 안정성을 확보한다. 중앙 동체, 사이드 패널, 캐노피, 랜딩 박스는 물론 우주 발사체용 와플 구조체 등 고난도 부품에도 적용 가능하다.

에어버스 자료에 따르면 MMS를 적용한 중앙 동체 하부 셸 가공 속도는 화학식 밀링 대비 최대 네 배 빠르며, 고속 스핀들과 높은 동적 강성을 통해 품질 저하 없이 생산성을 극대화할 수 있다.

피브는 Fives CAM과 Fives MPT를 중심으로 프로그래밍부터 검사까지 통합된 엔드투엔드 디지털 제조 환경을 제공하고 있다. 프랑스 EN9100 인증 기술센터에서는 연간 25,000개 이상의 패널을 생산하며 기술력을 검증받고 있다. 피브는 한국 항공우주 산업의 성장 가능성을 높이 평가하며, 작년 3월 피브코리아를 설립하고 협력을 확대하고 있다.

피브코리아 김세종 대표는 “한국 항공우주 산업이 글로벌 경쟁력을 강화할 수 있도록 첨단 제조 기술과 운영 경험을 바탕으로 지속적인 협력을 이어갈 것”이라고 말했다.