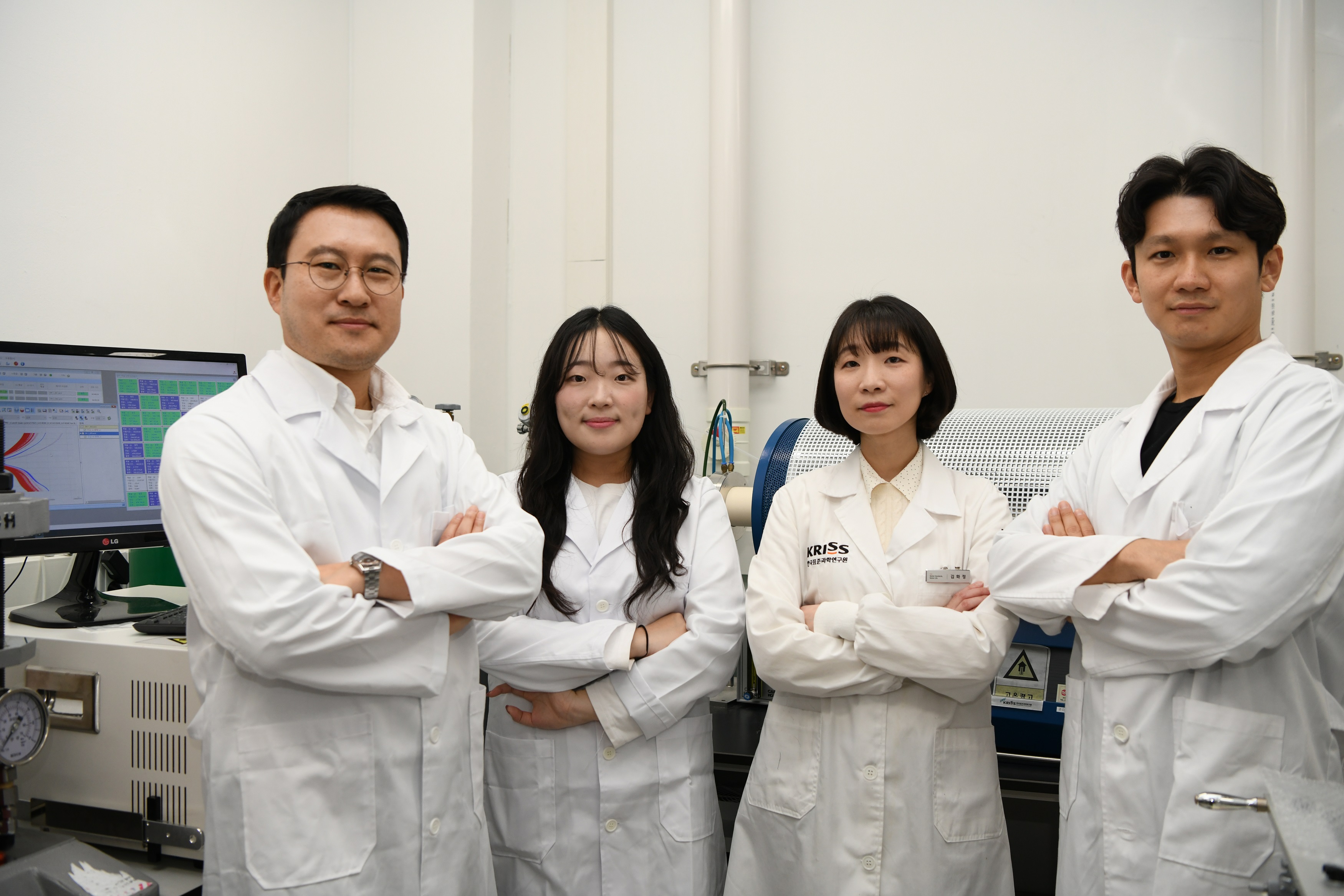

사진. 한국표준과학연구원

전기자동차와 에너지저장장치(이하 ESS)에 쓰이는 리튬이온전지는 인화성 액체 전해질을 사용해 화재와 폭발에 취약하다는 구조적 한계를 안고 있다. 반면 전고체전지는 액체 대신 고체전해질을 적용해 화재 위험을 원천 차단할 수 있어 차세대 배터리로 주목받아 왔다. 특히 산화물계 전고체전지는 황화물계 대비 독성 가스 우려가 없고 화학적 안정성이 높아 가장 안전한 기술로 평가된다.

그러나 산화물계 전고체전지의 핵심 소재인 가넷계 고체전해질은 제조 공정에서 치명적인 난제를 안고 있었다. 고성능 전해질막을 만들기 위해서는 1000℃ 이상의 초고온 소결 공정이 필요한데, 이 과정에서 리튬 성분이 쉽게 휘발돼 구조 안정성과 이온전도도가 급격히 저하된다. 이 때문에 대면적 제조가 어렵고 품질 편차가 커, 상용화 단계로 나아가지 못하는 병목으로 작용해 왔다.

기존에는 모분말(Mother-Powder)이라는 대량의 리튬전해질 분말로 전해질막을 두껍게 덮어 소결하는 방식을 사용했다. 하지만 소결 후 대부분이 폐기돼야 하는 모분말 사용량이 실제 제품보다 10배 이상 많아, 생산 비용이 급증하고 자원 효율성도 떨어졌다.

한국표준과학연구원(이하 KRISS) 첨단소재측정그룹 연구진은 이 구조를 근본적으로 바꾸는 공정을 개발했다. 고체전해질 분말 표면에 기능성 리튬계 화합물을 얇게 코팅하는 방식이다. 이 코팅층은 소결 과정에서 리튬을 공급하는 동시에 휘발을 억제하고, 입자 간 결합력을 높이는 ‘납땜 효과’를 유도해 고밀도 전해질막 형성을 가능하게 한다.

연구진은 모분말을 전혀 사용하지 않고도 전해질막 밀도 98.2% 이상을 구현하는 데 성공했다. 이는 기존 방식 대비 세계 최고 수준이다. 동시에 이온전도도는 2배 이상 향상됐고, 전기전도도는 20배 이상 낮춰 전류 손실 위험을 크게 줄였다. 그 결과 화학적·기계적 결함이 없는 고강도 고체전해질막을 확보했다.

특히 이번 기술은 소형 펠릿을 넘어 16㎠ 규모의 대면적 전해질막을 수율 99.9%로 제조하는 데 성공해, 실제 산업 적용 가능성을 입증했다는 점에서 의미가 크다. 생산 비용 역시 기존 대비 10분의 1 수준으로 낮출 수 있어, 전고체전지 상용화의 최대 걸림돌로 꼽히던 경제성 문제를 정면으로 해결했다.

KRISS 첨단소재측정그룹 백승욱 책임연구원은 “이번 성과는 가넷계 고체전해질 분야에서 20년 넘게 해결되지 못했던 소재·공정 난제를 동시에 해결한 것”이라며 “산화물계 전고체전지의 저비용·대량생산 체제를 여는 결정적 전환점이 될 것”이라고 말했다.

KRISS 김화정 박사후연구원은 “현재 국내에서는 직경 1㎝ 가넷계 전해질 펠릿 하나가 80만원 이상에 수입되고 있다”라며 “이번 기술은 차세대 배터리 핵심 소재의 국산화와 고부가가치 산업 창출로 이어질 수 있다”라고 강조했다.