약 250m 길이의 Arvato SE 중앙 링 컨베이어는 PC 기반 제어, One Cable Automation, 롤러 드라이브용 약 200개의 EP 박스 모듈로 광범위하게 현대화되었다.

사진: © Beckhoff

컨베이어 기술은 모든 물류 회사에게 있어 중요한 인프라의 일부이다. 물류 서비스 제공업체인 Arvato SE가 Harsewinkel 현장의 여러 창고와 주문 피킹 구역 사이의 중앙 컨베이어 라인을 완전히 개조한 것도 바로 이 때문이다. Beckhoff 의 PC 기반 제어, One Cable Automation, MDR 컨트롤러가 통합된 약 200개의 EP7402 EtherCAT 박스 모듈을 통해 시스템은 훨씬 더 효율적이고 조용하며 안정적으로 작동한다.

독일 Gütersloh에 본사를 둔 글로벌 물류 기업 Arvato SE는 주문 접수부터 부가 가치 서비스, 반품 관리까지 고객의 모든 B2C 및 B2B 물류 프로세스를 처리하고 있다. 전 세계 100개 이상의 지역에 진출한 Arvato는 독일 내에서만 28개 지점에 약 100만 m²에 달하는 창고 용량을 보유하고 있으며, 그 중에는 Gütersloh 근처 Harsewinkel 부지에 위치한 하이랙 창고를 갖춘 여러 홀도 포함되어 있다. 여기에서 다양한 산업 분야의 고객을 대상으로 주문을 접수한 다음 상품을 포장하여 수취인에게 배송한다. 하이랙 창고는 길이 250 m가 넘는 중앙 원형 컨베이어 라인을 통해 피킹 구역과 연결되어 있다.

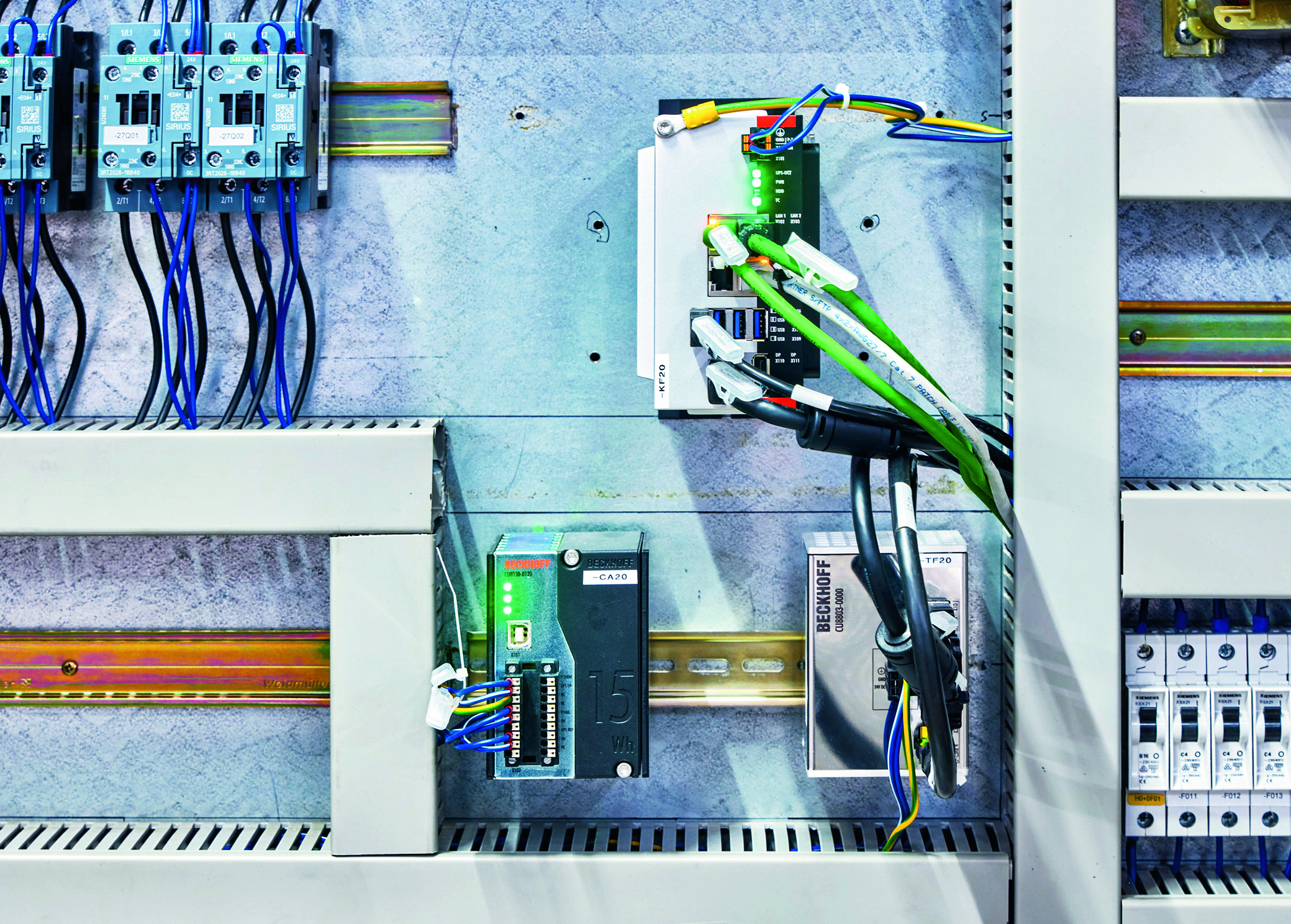

C6030 초소형 산업용 PC는 EtherCAT과 EP7402 콤팩트 박스 모듈을 통해 중앙 링 컨베이어의 모든 롤러 드라이브를 제어한다. 사진: © Beckhoff

보다 효율적인 운영을 위한 24 V 기술

기존의 링 컨베이어 기술은 여전히 3상 모터가 장착된 롤러 드라이브에 기반했다. Arvato의 수석 엔지니어링 전문가인 Markus Wolharn는 "그 드라이브는 매우 시끄러웠고 전체 경로를 따라 지속적으로 작동했으며, 약 20년 동안 작동한 후에는 고장이 잦았습니다.”라고 말했다. 이에 따라 컨베이어 기술은 기계적 및 전기적 대안을 통해 새롭게 바뀌었다. 이제 기존의 모든 드라이브는 24V 롤러 모터로 대체되었다. 컨베이어는 MDR(모터 구동 롤러) 컨트롤러가 통합된 총 186개의 분산형 EP7402 EtherCAT 박스 모듈을 통해 제어된다. 동시에 기존 제어 하드웨어를 C6030 초소형 산업용 PC로 전환하고 소프트웨어를 TwinCAT 2에서 TwinCAT 3으로 마이그레이션했으며, 기존 시스템 시각화도 이에 맞게 조정했다.

컨베이어 라인의 이러한 기계적 전환은 Schloss Holte-Stukenbrock에 위치한 Budde Systems에서 설계하고 구현했다. 현장에서의 전환 작업 속도를 높이기 위해 컨베이어 라인은 Budde Systems에서 완전히 사전 제작 및 배선된 125개의 개별 세그먼트로 나뉘었다. Budde Systems의 전무 이사 Maximilian Budde는 "이 모듈식 생산 컨셉 덕분에 Arvato의 최종 조립 과정에서 많은 케이블 연결 작업과 시간을 절감할 수 있었습니다.”라고 설명한다.

One Cable Automation의 장점

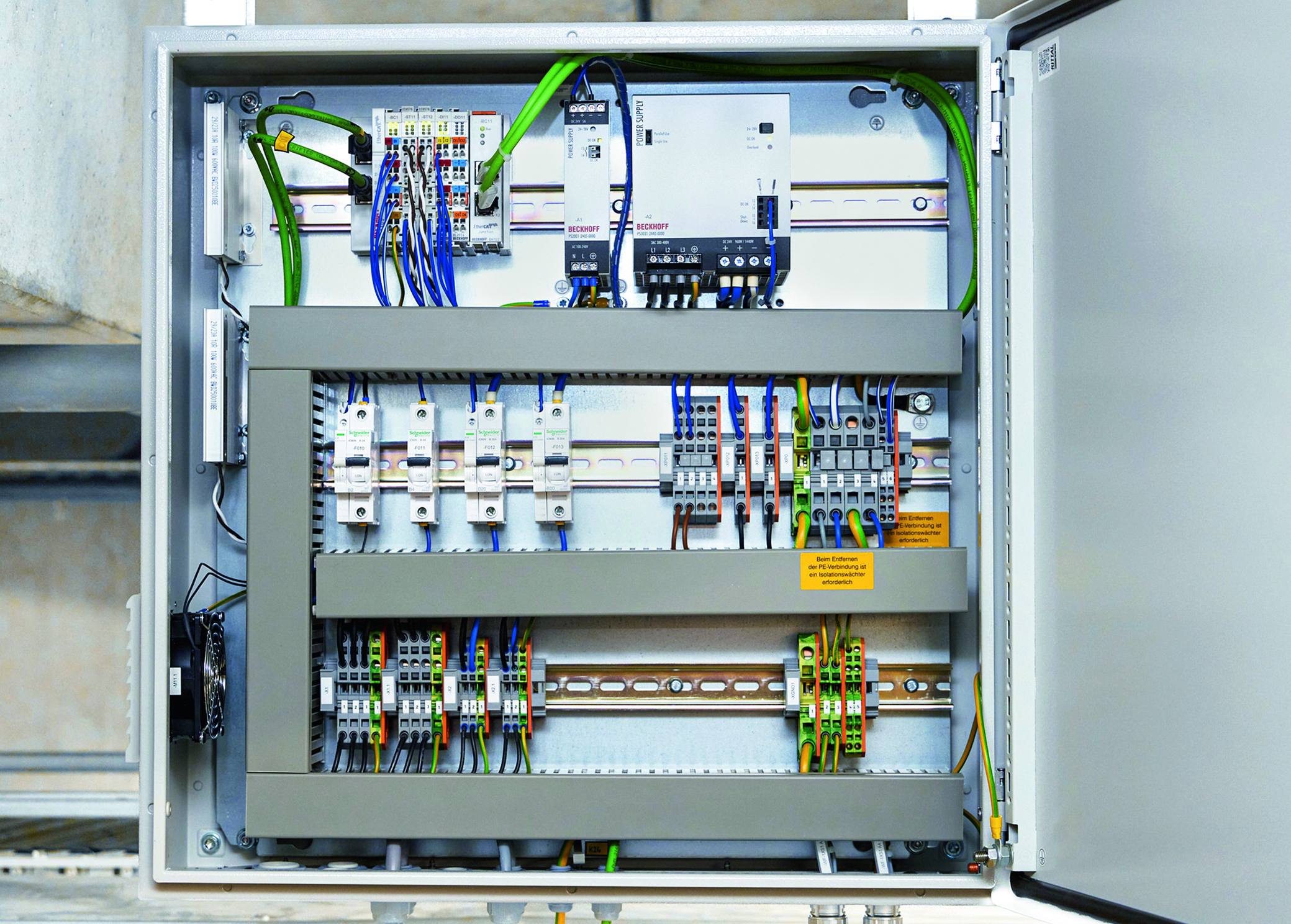

이 모듈식 접근 방식의 전제 조건은 센서 기술 및 롤러 드라이브용 M8 커넥터와 전원 및 EtherCAT 통신 연결을 위한 ENP 하이브리드 커넥터(B23)를 사용하는 EtherCAT박스모듈 연결 기술이다. Beckhoff 시스템 엔지니어링의 Stefan Maßmann은 One Cable Automation(OCA)의 장점 중 하나를 강조하며, "이를 통해 빠르고 안전한 연결이 가능합니다."라고 말했다. Budde의 시스템 기술자들은 현장에서 사전 조립된 하이브리드 케이블을 개별 세그먼트의 MDR 컨트롤러 사이에 배치하고 전원 공급 장치 컨트롤 캐비닛 중 하나에 연결하기만 하면 되었다.

EP 박스 모듈에 연결되는 케이블 길이를 짧게 유지하기 위해 총 27개의 컨트롤 캐비닛이 시스템 전체에 분산되어 롤러 드라이브에 전원을 공급한다. Stefan Maßmann은 "각 컨트롤 캐비닛은 여러 세그먼트에 전원을 공급하고 DC 전압 강하를 낮게 유지하기 위해 중간에 위치합니다."라고 강조한다. 시운전 중 EP 박스 모듈의 입력 전압을 평가하였고, 이 접근 방식이 효과적임이 확인되었다. 단 하나의 사례에서만, 해당 롤러 드라이브에 연결된 PS3031 전원 공급 장치의 출력 전압을 약간 조정할 필요가 있었다.

EP 박스 모듈의 전원 공급 장치는 27개의 컨트롤 캐비닛과 Beckhoff의 PS3031-2440 전원 공급 장치를 통해 분산되어 있다. 사진: © Beckhoff

각 링 컨베이어 세그먼트에는 하나 또는 두 개의 롤러 드라이브와 드라이브를 활성화하는 그에 맞는 센서 기술이 존재한다. 또한 스위치에는 바코드 스캐너가 있어 패키지를 식별할 수 있다. 모든 센서는 EP 박스 모듈 I/O를 통해 기록된다. 필요한 경우 통합 EtherCAT 분배 모듈을 통해 추가적인 I/O 모듈 또는 기타 EtherCAT 디바이스를 연결할 수 있다. Stefan Maßmann은 "예를 들어, 스위치 공급업체의 롤러 드라이브와 바코드 스캐너가 바로 그런 경우였습니다."라고 설명한다.

PC 기반 제어 및 OCA로 유연성 향상

Markus Wolharn은 "One Cable Automation과 IP67 박스 모듈은 향후 시스템 확장 측면에서 훨씬 더 많은 유연성을 제공합니다”라고 말하며, 배선 철학의 또 다른 중요한 측면을 강조한다. 시스템을 변경해야 하는 경우 간단한 연결 기술과 사전 조립된 케이블 덕분에 기계식 전환만큼이나 제어 기술 측면에서 쉽게 변경이 가능하다. 이 시스템은 유지 관리 측면에서도 장점을 발휘한다. Markus Wolharn은 "HMI는 문제 해결 서비스에 정확히 어떤 세그먼트가 막혀 있고 어떤 구성 요소를 교체해야 하는지 보여줍니다."라고 설명한다.

패키지를 이송할 때 개별 컨베이어 세그먼트는 목적지와 다음 세그먼트에 물체가 존재하는지에 따라 켜지거나 꺼진다. Beckhoff 시스템 엔지니어링의 Dimitri Kool은 "경로가 확보되면 다음 두 개의 이송 세그먼트가 항상 켜져 원활하고 빠른 이송을 보장합니다."라고 설명한다. 패키지가 다음 컨베이어에 도달할 때면 컨베이어가 이미 목표 속도에 도달한 상태이므로 시간 손실이나 흔들림 없이 패키지가 계속 이동한다. 실제로 각 패키지는 링을 통해 이동하는 활성 컨베이어로 구성된 영역을 생성한다.

상품 변형 관리를 통한 효율적인 엔지니어링

10주간의 전환 기간 동안 물류 운영을 신속하게 재개해야 했다. 이를 위해 프로젝트를 두 부분으로 분할했다. 우선, 물류창고 운영에 있어 우선순위가 높은 현대화된 컨베이어 기술의 첫 번째 부분을 초소형 산업용 PC인 C6030과 TwinCAT 3을 사용하여 가동하였다. 동시에 두 번째이자 더 큰 부분의 컨베이어 시스템은 기존 PC를 통해 자동화하였다.

Arvato SE의 중앙 링 컨베이어와 같은 내부 물류 시스템은 특히 One Cable Automation의 이점을 누릴 수 있다. 사전 조립된 하이브리드 케이블을 사용하여 전력과 통신이 콤팩트한 EP7402 MDR 컨트롤러에 효율적으로 분배된다. 사진: © Beckhoff

마지막으로 두 소프트웨어 프로젝트를 C6030 초소형 산업용 PC에서 병합하였다. Stefan Maßmann은 "TwinCAT 3의 상품 변형 관리 기능을 통해 이를 효율적으로 달성하고, Git 저장소에서 전체 프로젝트를 영구적으로 작업할 수 있었습니다."라고 말했다.

한편, 연결된 창고에서 여전히 운용 중인 TwinCAT 2 컨트롤러는 하나의 도전 과제였다. TwinCAT 3에는 모든 변수를 EP 박스 모듈에 매핑하고 구성에 소요되는 시간을 크게 줄여주는 사전 준비된 데이터 구조가 포함되어 있다. 이 구조를 TwinCAT 2에서 현대화된 시스템 부품 구성에도 사용할 수 있도록, 해당 데이터 구조를 TwinCAT 2의 펑션 블록으로 구현한 뒤 TwinCAT 3으로 다시 마이그레이션하였다. Stefan Maßmann은 "이렇게 하면 모든 곳에서 동일한 변수 이름으로 작업할 수 있다는 것과 업데이트 시 필요에 따라 새 컨트롤러와 기존 컨트롤러 간에 프로그램 부품을 교환할 수 있다는 장점이 있습니다."라고 강조한다. Beckhoff 시스템 엔지니어링의 Jürgen Bolte는 "TwinCAT 2와 TwinCAT 3에 대한 이러한 글로벌 데이터 유형은 각각 약 50개의 신호를 가진 약 200개의 MDR 컨트롤러에 대한 프로젝트 계획을 크게 가속화했습니다."라고 말했다.

왼쪽부터 Beckhoff 시스템 엔지니어링의 Stefan Maßmann, Jürgen Bolte, Dimitri Kool. Budde Systems의 Maximilian Budd, Tristan Rodewald. Arvato SE의 Markus Wolharn. EP7402에 전원을 공급하는 27개의 컨트롤 캐비닛 중 하나가 위치한 천장 아래에 설치된 링 컨베이어 앞에서 포즈를 취하고 있다. 사진: © Beckhoff

더 많은 패키지, 더 적은 에너지 소비

이 개조로 안정성이 향상되었을 뿐만 아니라 시간당 2,000개에서 3,000개의 패키지 또는 이송 컨테이너를 처리할 수 있게 되었으며, 동시에 작동 소음이 크게 줄고 에너지 소비도 감소하였다. Markus Wolharn은 "또한 24 V 기술은 이송 중 걸림 발생으로 수동 개입이 필요한 경우에도 더 높은 안정성을 보장합니다."라고 말했다. 이번 링 컨베이어 전환은 에너지 효율성과 낮은 소음 배출로 인해 다른 Arvato 부서 및 지사에서 주목받는 레퍼런스로 관심 받고 있다. 그러나 Markus Wolharn에게 있어서는 컨베이어 기술 및 설치를 적용할 때 One Cable Automation과 EP 박스 모듈이 제공하는 장점들 또한 그에 못지않은 중요한 근거로 작용한다.

링크:

www.beckhoff.com/intralogistics