HMGMA 차체 공장에서 차량 패널이 용접 공정을 거치는 과정 / 사진. 현대자동차

현대자동차그룹(이하 현대자동차)이 내년 미국 시장 진출 40주년을 앞두고 스마트 팩토리, ‘현대자동차그룹 메타플랜트 아메리카(이하 HMGMA)’를 완공했다. HMGMA는 AI, IT, 로보틱스 등 첨단 기술을 융합한 제조 플랫폼을 바탕으로 현대자동차의 미래 비전과 첨단 제조기술을 집약했다.

특히, HMGMA는 자동차 생산 공정 곳곳에 로봇 기술을 적극적으로 활용해 생산 효율성을 높이고 작업자의 업무 강도를 낮춘 인간 친화적인 제조 현장으로 주목받고 있다.

HMGMA의 공정 과정은 총 4가지로, 이는 프레스 공장(Stamp Shop), 차체 공장(Weld Shop), 도장 공장(Paint Shop), 의장 공장(Assembly Shop)으로 이루어진다.

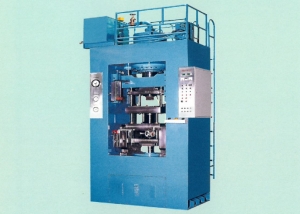

프레스 공장에서는 6,800톤급 초대형 로봇 프레스 5대가 강판을 차량의 몸이 될 패널로 탈바꿈시킨다. 91% 수준의 자동화 공정, 정밀한 성형기술, 고속 이송장치 등을 통해 생산된 차체 패널은 비전 품질 검사와 AI 기반 품질 관리 시스템을 거쳐 제조된다. 특히, 프레스 공장에 적용된 패널 홀·크랙 감지 시스템은 수십 대의 카메라를 통해 촬영한 데이터를 딥러닝으로 학습해 AI 기반 품질 관리를 지원한다.

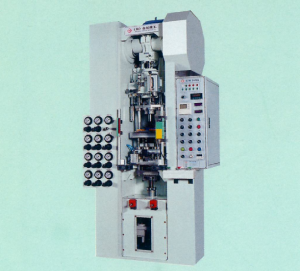

다음으로 차체 공장은 로봇들이 용접 및 조립 공정을 수행해 강판 패널들이 자동차의 외관으로 완성되는 곳이다. HMGMA의 차체 공장은 100% 자동화를 달성했으며, 도어 간격·단차 자율 보정 장착 시스템 등을 적용한 로봇 기술로 균일한 단차 품질을 구현한다. 또한, 보스턴 다이나믹스의 4족 보행 로봇 ‘스팟(Spot)’이 외관 품질 검사를 수행하고, 측정된 품질 정보를 조립 로봇으로 실시간 피드백한다.

이후에는 도장 공장으로 외관 품질을 완성하기 위해 도료 도포부터 품질 검사까지 자동화 시스템을 구현했다. 도포 자동화 시스템은 수작업 대비 균일한 도장 품질을 제공하고, 24개 이상의 다양한 색상을 적용하는 일에 효과적인 대응을 가능하도록 한다. 더불어, 도장 검사 로봇 자동화 시스템으로 육안으로는 구분할 수 없는 미세한 문제까지 찾아내 더 높은 도장 품질을 달성할 수 있도록 돕는다.

도장 공정까지 마무리 된 차체는 의장 공장을 통해 각종 자동차 부품을 조립해 완벽한 차량의 형태로 완성되는 마무리 생산 단계이다. HMGMA는 컨베이어 벨트 대신 자율주행 운반 로봇(AGV)을 활용해 유연한 생산 시스템을 구축했다. 또한, 도어 자동 탈거 및 장착 시스템, 자율이동로봇(AMR), 주차 로봇 등 다양한 로봇 기술을 활용해 생산 효율성을 높이고 작업자의 업무 강도를 낮췄다.

이러한 HMGMA는 AI 기반 각종 시스템과 자율 로봇 등을 완벽히 통제하고, 공장의 생산 데이터를 디지털화해 운영에 활용하는 소프트웨어 중심의 공장으로 구축됐다. 동시에, 작업자의 신체 부담을 줄이고 부상을 예방하는 인간 친화적인 생산 현장을 지향한다.

한편, 현대자동차는 HMGMA를 통해 로봇 기술을 활용한 미래형 스마트 팩토리의 가능성을 보여줬다. 앞으로도 현대자동차는 로봇 기술을 적극적으로 활용해 생산 효율성을 높이고, 인간 중심의 안전하고 효율적인 생산 시스템을 구축해 미래 모빌리티 시장을 선도해 나갈 것이라 밝혔다.