농업, 공업, 인터넷에 이어 정보통신 기술의 혁명이라 불리는 4차 산업혁명은 제조업을 포함한 사회 전반의 모습을 변화시켰다. 국내에서는 2010년대 중반 이후로 그 개념이 펼쳐지기 시작했다. 외식업계의 푸드테크처럼 제조업계에서는 스마트팩토리 개념이 4차 산업혁명을 맞이한 제조업계의 미래상으로 표현됐다.

국내에서는 2010년대 중반 이후로 스마트팩토리라는 용어가 급격하게 확산됐다. 그러나 10여년이 지난 지금까지도 스마트팩토리가 도입된 중소 제조업체를 찾아보는 게 쉽지 않은 상황이다.

관련해 (주)아이지(이하 아이지)의 김현수 상무는 “스마트팩토리의 성장 잠재성은 크지만 국내에서는 아직까지 4차 산업이 정체된 상황이다. 특히 현업에서 스마트팩토리를 실제로 적용하는 경우가 드문데, 이는 스마트팩토리의 정의를 사용자들이 명확하게 이해할 수 있도록 설득하지 못했기 때문이라고 생각한다.”라고 말한다. “일반적으로 스마트팩토리라는 개념을 설명할 때 많은 사람들이 로봇이나 AI와 같은 요소에 집중하지만, 스마트팩토리의 본질은 ‘정보화’에 있다. 필요한 요소를 정보화하고, 이 정보의 전달 및 관리가 스마트팩토리의 핵심인데, 외형적인 부분에 포커싱 되는 경우가 많다보니 사용자들 또한 스마트팩토리라는 용어를 들었을 때 유형의 장치나 시스템을 연상하는 듯하다.”라는 것이 그의 설명이다.

많은 제조업체 대표님들이 스마트팩토리 공급자들에게 “그래서, 스마트팩토리를 도입하면 뭐가 좋습니까?”라는 질문을 하지만, 김현수 상무는 스마트팩토리 공급자의 설명을 듣고도 사용자가 개념을 쉽게 이해하기 어려운 이유가 여기에 있다고 본다.

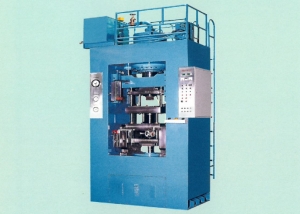

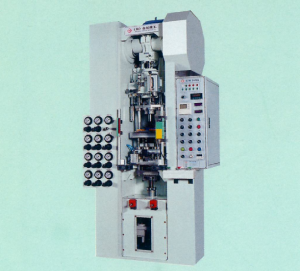

김현수 상무가 개발을 주도한 아이지의 DX 기반 스마트 라벨링 로봇 시스템(이하 롤 스태커)은 정보화 기술이 현장에서 스마트팩토리를 어떻게 구성하는지 잘 보여주는 장치이다.

아이지가 롤 스태커를 처음 납품했던 임플란트 전문 기업 D사(社)의 사례는 스마트팩토리를 구축했을 때 사용자가 얻을 수 있는 효과를 살필 수 있는 대표적인 사례이다. 이 업체는 생산한 제품의 라벨링 작업에 아이지의 롤 스태커를 적용해 스마트팩토리를 실현했다.

라벨 뭉치 가득했던 선반에 꽃을 피워낸 DX 정보화 기술

라벨을 부착하는 작업은 제품을 출하하기 바로 직전에 수행하는 작업이다. 기존에 이 업체는 생산 제품의 라벨링을 위해 포장 작업 공간 내의 선반마다 제품별로 미리 라벨지를 출력해 적재했다. 라벨지 최소 인쇄 물량 때문에 제품 생산 수량보다 많은 물량을 인쇄하다 보니 사용하고 남은 라벨 뭉치들도 서랍이나 선반 등 곳곳에 가득했다. 이 작은 포장 작업 공간에는 최대 8명에 이르는 작업자들이 라벨 뭉치 사이에 옹기종기 모여 작업을 해야만 했다.

그러나 아이지가 개발한 스마트 라벨링 로봇 시스템을 기반으로 스마트팩토리를 구축한 뒤 이 공간에 산재했던 라벨지들은 사라지고 대신 선반에 화분이 놓여 있다. 8명씩 작업했던 과거와 달리 지금은 한두 명이 모든 작업을 마무리한다.

DX 정보화 기술을 탑재한 아이지 스마트 라벨링 로봇 시스템(롤 스태커) 은 라벨링 공정을 이처럼 드라마틱하게 변화시킬 수 있었던 핵심 요인이다. 스마트팩토리는 결국 MES와 같은 매니지먼트 시스템의 생산 계획을, 공정 레벨에서 정확하게 구현하는 것이 목표인데, 아이지는 독자적인 구조의 롤 스태커 장치에 정보화 기술을 더해 이를 실현했다. 다양한 고객들의 주문서를 접수해 정확한 시간 안에 필요한 수량만큼을 생산하는 것. 아이지는 전통적인 롤 투 롤 방식의 라벨링 공정으로는 불가능했던 이 과제를 DX 정보화 기술을 탑재한 롤 스태커로 실현했다.

DX 기술을 융합한 아이지의 롤 스태커 / 사진. 아이지

D사의 사례에서 주목할 부분은 결국 주문서 접수부터 출하에 이르기까지, 공정 전체를 정보화 기술로 관통했다는 부분이다. 단순히 라벨링 공정을 혁신한 게 아니라, 생산 시스템의 개념 자체를 바꿔 놨다.

다양한 품종을 생산해야 하는 D사는 기존에 여러 품목의 제품을 대량으로 생산해 놓고, 주문이 들어오면 주문에 맞는 제품 라벨을 찾아 붙여 출하했다. 간혹 미리 생산해둔 제품이 동나면 다시 제품이 생산될 때까지 기다려야만 했다. 이 과정에서 공정 간에 적체 현상이 발생하는 경우도 비일비재했다. 과잉 생산에 따른 원자재나 공정 운용비용 또한 불필요한 지출이었다.

김현수 상무는 “과잉생산 자체가 곧 기업의 손실이다. 대량 생산에 익숙한 레거시 공정에서는 기계가 가동하는 동안 한 번에 대량으로 물건을 만들어 쌓아두는데, 니즈가 다양화되고 빠르게 트렌드가 변화하는 현대 사회에서 물건을 대량으로 생산해 쌓아두는 것은 기업에 큰 리스크로 작용한다. 요컨대, 지금 이 시기에, 필요한 주문에 해당하는 제품을, 오늘 바로 출하할 수 있도록 만드는 것이 곧 스마트팩토리의 목표인데, 이 목표를 실현하는 것이 곧 DX 정보화 기술이다.”라고 설명했다.