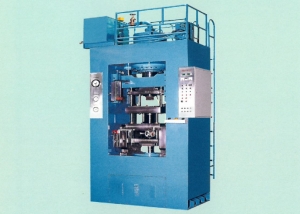

산업용 로봇을 적용해 철강 코일의 밴드 제거를 자동화한 모습 / 사진. 포스코

포스코DX가가 고위험・고강도 현장에 산업용 로봇을 확산해 안전한 현장과 생산성 향상을 제고하고, ‘인텔리전트 팩토리’ 구현을 지원해나갈 계획이라고 발표했다.

포스코DX는 올해 초 기존 로봇 관련 조직을 로봇자동화센터로 확대 개편해 산업현장에 필요한 로봇 엔지니어링 핵심기술 개발과 상용화, 현장 확산을 실행하고 있다.

산업용 로봇의 현장 적용을 위해서는 해당 사업장 및 공정에 대한 분석, 최적의 로봇 선정, 레이아웃 설계와 같은 컨설팅과 기존 통합생산관리시스템(MES) 등을 비롯한 기간 시스템과 연계해 통합 운영을 지원하는 사업자가 필요한데, 포스코DX가 이러한 역할을 하고 있다.

포스코그룹은 그룹의 주력 생산현장을 대상으로 로봇을 우선적으로 적용해 무엇보다도 안전한 현장 구현을 목표로 하고 있다. 포스코DX는 포항제철소와 함께 냉연 공정의 밴드 커터(Band Cutter) 자동화를 추진했다. 철강재를 얇게 가공하는 압연 공정에서 생산된 제품인 코일이 이동간 풀리지 않도록 밴드로 묶어 두루마리 휴지 형태로 각 공장으로 출하하는데, 재가공 작업을 위해 코일에 묶인 밴드를 제거하는 과정에서 밴드가 강하게 튕겨 오르며 작업자가 상해를 입을 수 있다. 이러한 안전사고를 예방하기 위해 로봇이 하도록 한 것인데, 밴드 커팅 로봇 자동화는 냉연 공정 뿐만 아니라 스테인리스, 전기강판 공정에서도 적용된다.

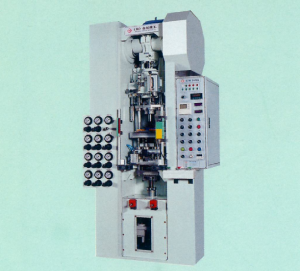

스테인리스 공정에서는 재가공한 제품을 감아 코일로 만들 때 끝단부의 날카로운 절단면에 보강대 패드(Pad)를 삽입하는 작업이 필수적인데, 작업자가 가동 중인 설비에 접근해야 하기 때문에 위험한 공정이었다. 포스코DX와 포항제철소는 작업자의 안전을 확보하고, 단순 반복작업의 생산 효율성을 제고하기 위해 보강대 삽입 로봇 자동화를 구현했다. Vision AI기술로 코일 끝단부의 위치와 각도를 정확하게 측정 및 분석하고, 협동 로봇이 보강대 삽입 작업을 자동으로 해내고 있다.

이차전지 소재를 생산하는 포스코퓨처엠과의 협력도 강화하고 있다. 특히 양극재를 담아 굽는 내화용기 사가(Sagger) 교체작업에도 로봇 자동화 시스템을 적용을 위한 테스트를 진행중이다. 사가는 공정 특성상 주기적인 교체가 필수적이지만 수량이 많고 작업 강도가 높아 로봇으로 대체할 경우 공정 효율이 크게 제고될 것으로 기대된다.

포스코DX는 서로 다른 역할을 하는 여러 제조사 로봇들의 현장 적용이 점차 확대됨에 따라 이기종 로봇 간 협업과 작업 할당 등 통합관리를 위한 ACS(AGV Control System) 솔루션을 확보하고 현장적용에 매진하고 있다. AGV와 AMR에 작업을 할당하고, 작업장내 최적 이동 경로를 빠르게 도출하는 ‘대규모 군집 제어’ Core Engine을 ‘다임리서치’와 협력해 개발했고, AGV 차량의 상태 정보와 이벤트를 처리하는 주기도 단축했다. 또한 사용자 인터페이스의 UI를 개선해 AGV 통합 관리 등 작업자 편의성을 강화했다.

이처럼 포스코DX는 로봇과 AI 융합을 통한 기술 고도화를 추진하고 있다. AI 기술로 현장의 설비 및 공정 상황을 정확하게 측정・분석해 로봇 작업의 효율성을 높이고 있다. AGV, AMR을 실시간 제어하는 ACS 솔루션 또한 AI 기반으로 작업할당, 최적 경로 설정 기능 등을 지원하고 있으며, 설비진단 AI를 이기종 로봇운영 플랫폼과 융합하기 위한 테스트도 추진하고 있다.

포스코DX 윤석준 로봇자동화센터장은 “포스코 그룹사간 협업과 전문기술 보유기업들과의 지속적인 협력을 통해 로봇제어・운영 플랫폼 등 핵심 솔루션을 내재화하고 사업 레퍼런스를 확보해 가고 있다”라고 설명했다.