마그네틱 무빙 시스템은 여러 강점을 기반으로 다양한 제조 현장에서 가치를 증명하고 있다. 본지에서는 야마하모터의 국내 공식 시스템 파트너사인 아이뎀의 도움을 받아 야마하모터의 마그네틱 무빙 시스템이 실제 제조 현장에서 공정을 개선한 몇 가지 사례들을 소개한다.

1) 도입 기업

- 소형 모터 제조 기업

2) 해결 과제

- 셋업 전환에 의한 로스 타임 감소 및 장비 가동률 향상

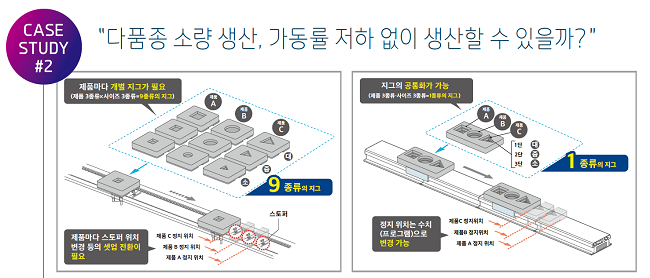

3) 기존 제조 방식

- 제품마다 스토퍼 위치 변경 등의 셋업 전환 필요

- 제품마다 개별 지그 필요

- 셋업 전환에 따른 작업 미스 발생 리스크 존재

4) 가동률 향상 방안

- 동일 품종을 가능한 통합 생산

- 셋업 전환 작업을 최대한 간소화해 작업 시간 단축

- 작업 노하우 축적 및 매뉴얼 구축을 통한 효율성 제고

5) 야마하모터의 제안 내용

- 정지 위치를 프로그램에서 자유롭게 설정·변경

- 셋업 전환 작업 불필요

- 지그의 공용화 가능(제작비·관리비 절감)

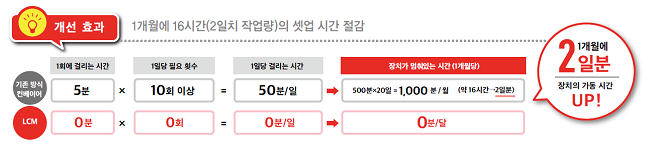

6) 개선 효과

7) 사용자 코멘트

소형 모터 제조 기업 설비 설계자

“오랜 과제였던 ‘셋업 전환 제로’를 실현했다. 그간 당사에서는 다품종 생산 공정을 효율적으로 가동하기 위해 품종 전환 작업 개선에 주력해 왔고, 그 결과 작업시간을 10분에서 5분으로 50% 단축시킬 수 있게 돼 고객사가 공장을 방문 견학할 때면 그 개선 효과를 소개했었다. 그러나 작업시간을 단축한다고 하더라도 5분의 작업이 하루에 몇 번씩 발생하는 것은 효율적이라고 볼 수 없으며, 가동률을 유지하기 위해 생산량이 많은 품종을 우선적으로 일정 부분 통합 생산하는 등의 고민을 해야만 했다. 이번 야마하모터의 마그네틱 무빙 시스템 검토 계기 또한 가동률을 한층 더 향상시키고자 하는 기대감에서 출발했다. 야마하모터 마그네틱 무빙 시스템은 프로그램의 정지 위치를 변경할 수 있기 때문에 셋업 전환 작업 제로화를 실현, 기대했던 효과를 얻을 수 있었다. 또한 후속 장치에도 마그네틱 무빙 시스템을 적용했는데, 이 장치는 투입 시 제품의 QR코드를 읽어내는 구조를 도입해 터치패널에서의 조작 작업까지 생략했고, 이를 통해 완전 자동화를 실현했다. 현재는 품종 전환이 필요 없을 만큼 가동률이 현저히 올라 소량의 수주에도 어려움 없이 대응이 가능하다.”